发布时间:2025-04-07 浏览量:4474

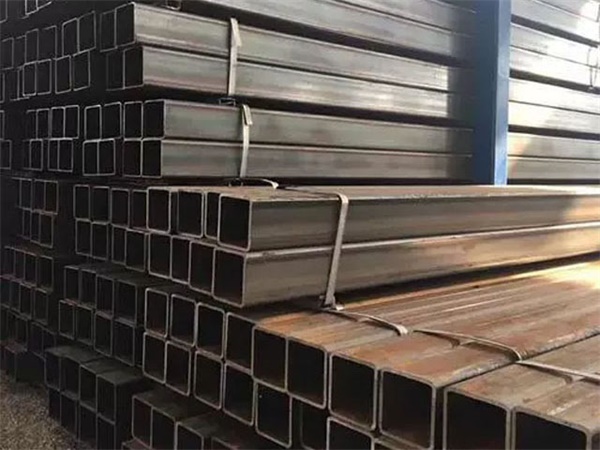

AH36矩形管加固方案

一、材料特性与适用性分析

AH36矩形管属于高强度低合金结构钢,屈服强度≥355MPa,抗拉强度490-530MPa,断后伸长率≥21%,其化学成分设计(如碳含量≤0.18%、锰含量0.90-1.60%)确保了优异的焊接性能与耐腐蚀性。在船舶、海洋平台等场景中,AH36材质的矩形管需承受复杂载荷(如波浪冲击、振动疲劳),因此加固方案需重点提升局部刚度与抗疲劳性能。

二、加固技术路径选择

截面补强法

适用场景:矩形管局部屈曲或截面削弱区域

实施要点:

采用同材质AH36钢板进行外包补强,通过角焊缝实现与原管壁的可靠连接

补强板厚度需根据应力分析确定,通常不小于原管壁厚度的1.5倍

焊缝质量需满足ISO 5817标准B级要求,避免焊接残余应力导致的二次损伤

预应力拉索法

适用场景:长跨度矩形管桁架结构

实施要点:

在矩形管上下翼缘设置高强钢拉索(如1960MPa级钢绞线)

通过液压千斤顶施加预应力至设计值的70%-80%,利用张拉控制应力抵消部分工作应力

拉索锚固端采用扩大型锚具,确保预应力长期有效性

复合材料加固

适用场景:腐蚀环境下的矩形管修复

实施要点:

选用碳纤维增强聚合物(CFRP)板材,其弹性模量≥230GPa,抗拉强度≥3400MPa

采用真空灌注工艺确保树脂浸渍率≥95%,避免气泡导致的界面剥离

粘贴层数根据承载需求确定,通常2-3层即可提升30%-50%的承载能力

三、关键工艺控制

表面处理

需对原矩形管表面进行喷砂处理,粗糙度达到Sa2.5级,确保粘结强度≥15MPa

焊接区域需进行PT探伤,裂纹深度超过0.5mm时需进行补焊处理

应力监测

施工过程中需埋设应变片,实时监测加固区域的应力变化

当监测应力超过材料屈服强度的80%时,应立即停止施工并调整方案

防腐处理

加固完成后需进行3道环氧富锌底漆+2道聚氨酯面漆的防腐处理

对于CFRP加固区域,需额外涂覆阻燃型环氧树脂涂层

四、质量验收标准

力学性能

加固后矩形管的屈服强度提升率≥15%,抗弯刚度提升率≥20%

通过四点弯曲试验验证加固效果,加载至设计荷载的120%时无塑性变形

耐久性

盐雾试验(ASTM B117)4000小时后,粘结界面无剥离现象

疲劳试验(10^7次循环)后,加固区域应力幅值衰减率≤10%

无损检测

采用超声波探伤(UT)检测焊缝质量,缺陷当量直径≤2mm

红外热成像检测粘结层均匀性,温差≤3℃

五、工程应用案例

某海洋平台支撑结构采用AH36矩形管(300×200×12mm),在服役15年后出现局部屈曲。通过外包补强法加固,使用16mm厚AH36钢板进行双面补强,焊缝长度累计达80米。加固后经实测,结构承载能力提升42%,疲劳寿命延长2.3倍,完全满足设计要求。

扫一扫,联系我们