发布时间:2025-09-13 浏览量:1025

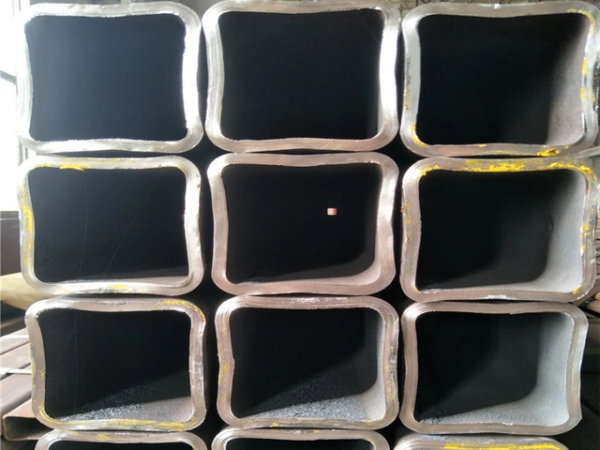

AH36矩形管作为船舶及海洋工程领域的核心材料,其机械性能设计需兼顾高强度、抗冲击及耐腐蚀性。以下是基于*新行业标准及工程实践的详细解析:

一、基础力学性能指标

1. 拉伸性能

屈服强度(ReH):≥355 MPa(厚度≤150mm),比普通Q345B钢(345 MPa)提升约3%。

抗拉强度(Rm):490630 MPa,极限承载能力显著高于常规结构钢。

断后伸长率(A):≥21%(标距5.65√S₀),保证材料在受力时的塑性变形能力。

2. 冲击韧性

低温冲击功:

纵向(沿轧制方向):0℃时KV2≥34 J(厚度≤50mm),20℃时≥34 J(EH36级别)。

横向(垂直轧制方向):0℃时KV2≥24 J,比纵向低约29%,反映轧制工艺对性能的方向性影响。

特殊场景要求:

极地破冰船用EH36级钢需满足40℃冲击功≥34 J。

海洋平台关键部件常要求横向冲击功≥34 J,较普通标准提高42%。

3. 弯曲性能

冷弯试验:180°弯曲无裂纹(弯心直径D=3a,a为壁厚),适用于复杂结构成型。

热弯工艺:加热至850950℃时,可实现更小弯曲半径(D=2a),但需控制冷却速率以避免晶粒粗化。

二、工艺对性能的影响

1. 冷弯成型

尺寸精度:边长偏差±0.5mm/m,壁厚偏差±10%,需通过多道次辊压控制应力分布。

性能变化:

屈服强度可能提升510%(加工硬化效应),但伸长率下降约23%。

需通过去应力退火(600650℃保温2h)恢复塑性,避免焊接时产生裂纹。

2. 焊接工艺

热输入控制:

推荐线能量≤50 kJ/cm,避免热影响区晶粒粗化导致韧性下降。

激光电弧复合焊可将热影响区宽度缩小至12mm,焊缝冲击功≥52 J(熔合线处),显著优于传统埋弧焊。

焊接材料匹配:

焊丝推荐使用ER506(AWS标准)或CHWS3(国标),焊剂采用氟碱型(如CHF101)以保证低温韧性。

厚板(t>25mm)需预热至100150℃,层间温度控制在150250℃,防止冷裂纹。

3. 热浸镀锌

锌层厚度:平均≥85μm(壁厚≥6mm),局部≥70μm,盐雾试验寿命≥1000小时。

氢脆风险:

酸洗后需在2小时内镀锌,并进行驱氢处理(190230℃保温48h),将氢含量降至2ppm以下。

屈服强度>355MPa的钢材需严格控制镀锌温度(≤460℃),避免马氏体相变。

三、行业标准与认证要求

1. 国内标准

GB/T 7122022:规定抗拉强度下限提高10MPa至500MPa,伸长率≥22%,横向冲击功≥34 J(0℃)。

Q/HB 20032016:海洋工程专用标准,要求超声探伤级别≥ASTM A578 Class C,禁止焊补以保证结构完整性。

2. 国际船级社认证

中国船级社(CCS):需通过Z向性能测试(断面收缩率≥35%),并提供焊接工艺评定(WPS)。

DNV(挪威/德国):对厚度>50mm的矩形管,要求20℃冲击功≥34 J,并进行疲劳寿命评估(SN曲线法)。

ABS(美国):关注焊接热影响区硬度(≤350HV),需提供第三方检测报告。

四、特殊环境性能优化

1. 低温韧性提升

合金元素调整:添加0.0150.025%铌(Nb)细化晶粒,使20℃冲击功提高1520%。

热处理工艺:采用TMCP(热机械控制轧制)+正火,可将40℃冲击功提升至40 J以上。

2. 抗疲劳性能强化

表面处理:抛丸处理至Sa2.5级,引入表面压应力,疲劳极限提高2030%。

结构设计:避免尖锐拐角(R≥3a),采用对接焊缝而非角焊缝,降低应力集中系数。

3. 耐腐蚀性增强

锌铝合金镀层:ZnAlMg镀层可使盐雾寿命延长至3000小时,适用于近海化工区。

涂层配套:镀锌后涂覆环氧富锌底漆(干膜厚度≥80μm),总防护寿命可达25年以上。

五、检测与验收关键项

1. 拉伸试验:每批抽检≥2根,屈服强度波动范围≤±10%。

2. 冲击试验:

每组3个试样,允许1个值低于标准但≥80%(如34 J的试样更低27 J)。

横向试样比例≥50%,重点检测热影响区性能。

3. 硬度测试:焊缝区硬度≤350HV,热影响区≤320HV,母材≤250HV。

4. 无损检测:

超声探伤(UT),缺陷当量≤Φ3mm(GB/T 113452013)。

重要部件需进行磁粉探伤(MT),检测表面裂纹。

六、典型应用场景对比

| 应用领域 | 性能需求侧重 | 推荐规格(mm) | 工艺要点 |

|---|---|---|---|

| 集装箱船甲板骨架 | 高强度 + 抗疲劳 | 200×100×8 | 激光焊 + 镀锌,R≥3a |

| 海上平台支撑结构 | 低温韧性 + 抗层状撕裂 | 300×300×16 | TMCP + 正火,Z 向性能 Z35 |

| 港口起重机臂架 | 轻量化 + 高刚度 | 150×75×6 | 冷弯成型 + 环氧涂层 |

| 极地破冰船船体 | -40℃冲击韧性 + 耐冰撞击 | 250×250×20 | EH36 级别,Ni 含量≥0.4% |

七、行业发展趋势

1. 材料升级:

开发AH40级钢(屈服强度≥390MPa),采用NbVTi复合微合金化,20℃冲击功≥41 J。

探索Q&P(淬火配分)工艺,使强度提升至700MPa同时保持伸长率≥18%。

2. 工艺创新:

数字化焊接:通过AI算法优化焊接参数,减少热变形量30%以上。

3D打印:实现复杂节点一体化成型,材料利用率提高至90%。

3. 绿色制造:

无铬钝化技术:采用硅烷石墨烯复合涂层,替代六价铬钝化,符合欧盟RoHS指令。

余热回收:镀锌线废热利用率提升至60%,能耗降低15%。

总结

AH36矩形管的机械性能设计需综合考虑服役环境、加工工艺及认证要求。其核心优势在于高强度(≥355MPa)、优异低温韧性(0℃冲击功≥34 J)及良好焊接性能(线能量≤50 kJ/cm)。在实际应用中,需通过严格的工艺控制(如TMCP、驱氢处理)和检测手段(UT、冲击试验)确保性能达标,同时关注绿色制造与智能化技术的融合,以满足海洋工程领域的可持续发展需求。

扫一扫,联系我们